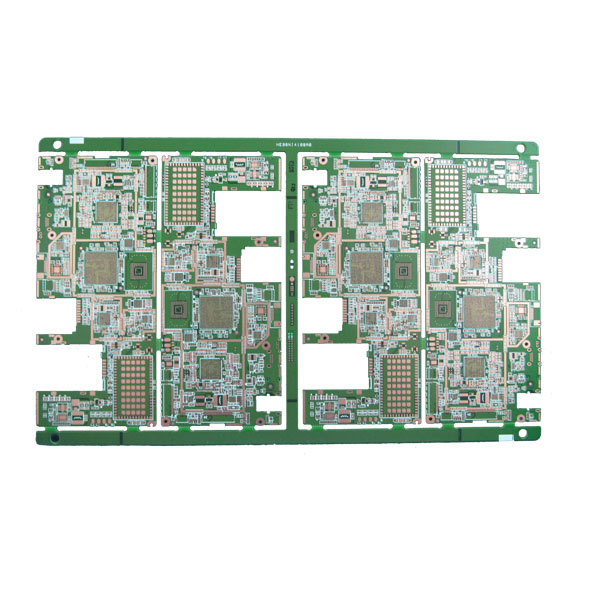

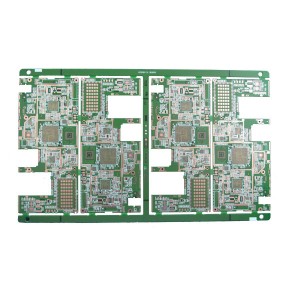

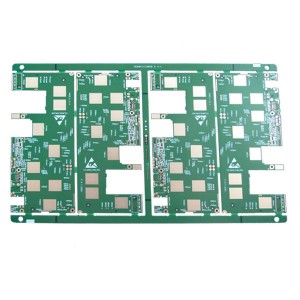

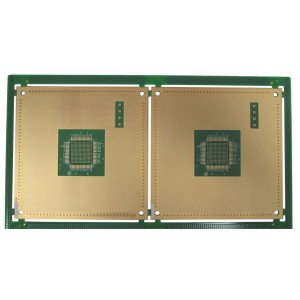

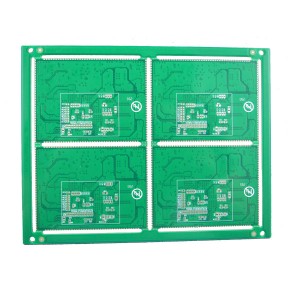

10 rétegű HIGH DENSITY INTERCONNECT NYÁK

termék leírás

| Rétegek | 10 réteg |

| Tábla vastagsága | 1,6 millió |

| Anyag | Shengyi S1000-2 FR-4 (TG≥170 ℃) FR-4 |

| Rézvastagság | 1 OZ (35um) |

| Felület kidolgozása | (ENIG) Merülő arany |

| Min. Furat (mm) | 0,10 mm-es eltemetett lyuk és vaklyuk |

| Min. Vonal szélesség (mm) | 0,12 mm |

| Min. Vonaltér (mm) | 0,10 mm |

| Forrasztó maszk | Zöld |

| Jelmagyarázat színe | fehér |

| Impedancia | Egyetlen impedancia és differenciális impedancia |

| Csomagolás | Antisztatikus táska |

| E-teszt | Repülő szonda vagy tartó |

| Elfogadási szabvány | IPC-A-600H 2. osztály |

| Alkalmazás | Telecom |

1. Bemutatkozás

A HDI a nagy sűrűségű összekötőt jelenti. Az áramköri lapot, amelynek egységnyi területre jutó vezetékvezetési sűrűsége nagyobb, mint a hagyományos táblának, HDI NYÁK-nak nevezzük. A HDI NYÁK-ok finomabb terekkel és vonalakkal, kisebb viasokkal és rögzítő párnákkal rendelkeznek, és nagyobb a csatlakozó párna sűrűsége. Hasznos az elektromos teljesítmény növelésében, valamint a berendezés tömegének és méretének csökkentésében. A HDI NYÁK a jobb megoldás a magas rétegszámú és költséges laminált lapokhoz.

A HDI legfontosabb előnyei

Amint a fogyasztói igények változnak, a technológiának is változnia kell. A HDI technológia használatával a tervezőknek lehetőségük van több alkatrészt elhelyezni a nyers NYÁK mindkét oldalán. A többféle folyamat révén, ideértve a betétes és a vakos technológiát is, lehetővé teszi a tervezők számára, hogy több NYÁK-ingatlan még kisebbeket helyezzen el egymáshoz. A csökkentett alkatrészméret és hangmagasság több I / O-t tesz lehetővé kisebb geometriákban. Ez gyorsabb jelátvitelt, valamint a jelvesztés és az átkelési késések jelentős csökkenését jelenti.

Technológiák a HDI NYÁK-ban

- Vak út: A belső rétegre végződő külső réteg érintkezése

- Elásva Via: Átmenő lyuk a magrétegekben

- Microvia: Blind Via (koll. Szintén via), átmérője ≤ 0,15 mm

- SBU (Sequential Build-Up): Szekvenciális rétegfelépítés legalább két sajtóművelettel többrétegű NYÁK-okon

- SSBU (Semi Sequential Build-Up): tesztelhető alépítmények préselése az SBU technológiában

Via Padban

Az 1980-as évek végi felszíni szerelési technológiák inspirációja a BGA, a COB és a CSP korlátjait kisebb négyzet alakú hüvelykekre tette. A via in pad folyamat lehetővé teszi a viaszok elhelyezését a sík területek felszínén. A viast bevonják és töltik vezető vagy nem vezető epoxival, majd lezárják és átfedik, így gyakorlatilag láthatatlanná válnak.

Egyszerűen hangzik, de átlagosan további nyolc lépés van ennek az egyedülálló folyamatnak a befejezéséhez. Speciális felszerelések és képzett technikusok szorosan követik a folyamatot, hogy elérjék a tökéletes rejtett utat.

A kitöltési típusok segítségével

Számos különböző típusú átjárható töltőanyag létezik: nem vezető epoxi, vezető epoxi, rézzel töltött, ezüsttel töltött és elektrokémiai bevonat. Ezek mind azt eredményezik, hogy egy sík földbe temetik a viast, amely teljesen elárasztja a normális földet. A viaszokat és a mikroviumokat fúrják, megvakítják vagy eltemetik, feltöltik, majd lemezre borítják és elrejtik az SMT földek alatt. Az ilyen típusú viaszok feldolgozása speciális felszerelést igényel és időigényes. A több fúrási ciklus és az ellenőrzött mélységű fúrás növeli a folyamat idejét.

Lézerfúró technológia

A legkisebb mikriacellák fúrása több technológiát tesz lehetővé a tábla felületén. 20 mikron (1 Mil) átmérőjű fénysugár segítségével ez a nagy hatású nyaláb átvághatja a fémet és az üveget, létrehozva az apró átmenő lyukat. Új termékek léteznek, például egységes üveganyagok, amelyek alacsony veszteségű laminátumok és alacsony dielektromos állandóak. Ezek az anyagok nagyobb hőállósággal rendelkeznek az ólommentes szereléshez, és lehetővé teszik a kisebb furatok felhasználását.

Laminálás és anyagok HDI táblákhoz

A fejlett többrétegű technológia lehetővé teszi a tervezők számára, hogy egymás után további rétegpárokat adjanak egy többrétegű NYÁK kialakításához. Lézerfúró használata lyukak létrehozására a belső rétegekben lehetővé teszi a sajtolást megelőzően galvanizálást, képalkotást és maratást. Ez a hozzáadott folyamat szekvenciális felépítés néven ismert. Az SBU gyártása szilárdan megtöltött viaszokat használ, amelyek lehetővé teszik a jobb hőkezelést, az erősebb összeköttetést és növelik a kártya megbízhatóságát.

A gyantával bevont réz kifejezetten rossz lyukminőségű, hosszabb fúrási idővel és vékonyabb PCB-k elősegítésére lett kifejlesztve. Az RCC ultra alacsony profilú és ultravékony rézfóliával rendelkezik, amelyet apró csomókkal rögzítenek a felszínre. Ezt az anyagot kémiailag kezelték és alapozták meg a legvékonyabb és legfinomabb vonal- és térköz-technológiával.

A száraz ellenállás alkalmazása a laminátumon továbbra is fűtött tekercses eljárással alkalmazza az ellenállást a maganyagra. Ez a régebbi technológiai folyamat, ezért ajánlott az anyag előmelegítése a kívánt hőmérsékletre a HDI nyomtatott áramköri lapok laminálása előtt. Az anyag előmelegítése lehetővé teszi a száraz ellenállás jobb, egyenletes felvitelét a laminált felületre, kevesebb hőt vonva el a forró hengerektől, és lehetővé téve a laminált termék állandó stabil kilépési hőmérsékletét. Az állandó be- és kilépési hőmérséklet kevesebb levegő beszorulást eredményez a film alatt; ez kritikus a finom vonalak és a távolságok reprodukciója szempontjából.